产品中心

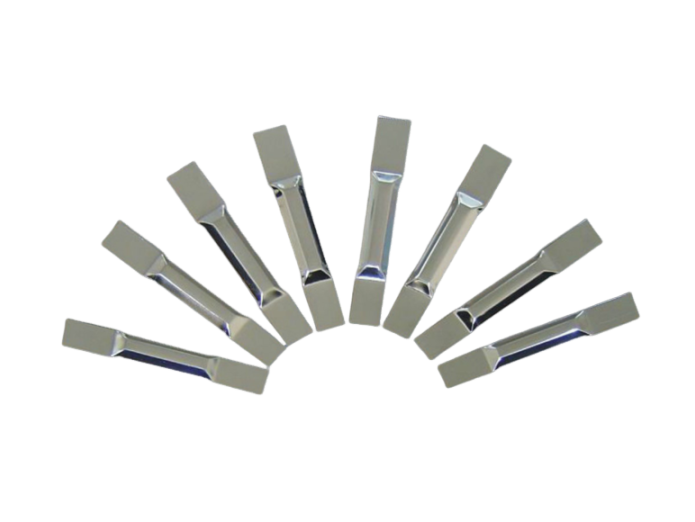

难熔金属

难熔金属加工需突破高熔点、易氧化等技术瓶颈,核心工艺包括粉末冶金、电子束熔炼、热等静压等,涉及纳米级粉末制备到精密成型全产业链。

产品分类:

产品介绍

-

粉末冶金是难熔金属制备的主要路线。钨粉需达到0.510μm粒度分布,通过氢还原WO₃前驱体制备。现代工艺采用等离子体球化技术,将粉末球形度提升至95%以上,显著改善压制密度。压制阶段使用2000吨级液压机,成型坯体相对密度可达60%。

烧结工序尤为关键。难熔金属钼的活化烧结需在1800℃氢气氛中进行72小时,通过添加0.5%镍可降低烧结温度200℃。热等静压技术(HIP)在1300℃/100MPa条件下,可使钽制品致密度达到99.9%。电子束熔炼(EBM)则用于制备超高纯材料,钨锭经三次熔炼后杂质含量可低于10ppm。

塑性加工面临巨大挑战。难熔金属钨在室温下延展性近乎为零,需采用热轧工艺:在1500℃下进行多道次轧制,每道次变形量控制在10%15%。钼板冷轧需在保护气氛中进行,通过交叉轧制使织构均匀化。线材拉拔采用梯度降温法,直径0.01mm的钨丝需经过200道次拉拔。

表面处理技术直接影响性能。化学气相沉积(CVD)钨涂层厚度可达2mm,气孔率<0.5%。激光熔覆技术可在难熔金属钼基体上制备梯度功能涂层,热震循环次数提升5倍。近年发展的增材制造技术,如电子束选区熔化(EBM),已能成型复杂结构钽植入体,精度达50μm。

产品留言